PowerMILL在镜面加工中的应用

一、 镜面加工的概念

二、 镜面加工的标准

三、 传统镜面加工的方法

四、 CNC镜面加工的实现

五、 PowerMILL在镜面加工中的应用

一、 镜面加工的概念

镜面加工——是金属切削加工的最高境界,是提高机械部件使用寿命的最有效手段。镜面——是机械切削加工后,得到非常好粗糙度的传统代名词,能清晰倒影出物品影像的金属表面。

二、 镜面加工的标准

无论用何种金属加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。这就是零件加工后的表面粗糙度,过去称为表面光洁度。国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

镜面加工一般是工件表面粗糙度<0.8um的表面时,称:镜面加工。

三、 传统镜面加工的方法

获得镜面的机械加工方法有:去除材料方式、无切削方式(滚压加工)。

去除材料方式有:磨削、研磨、抛光、电火花。

无切削方式有:滚压(采用镜面工具)、挤压。

去除材料方式加工必须有以下先决条件:1、大额的设备投入(有些磨床价值在100万以上);2、熟练并经验丰富的技术工人;3、宽敞的工作环境;4、数量庞大的冷却、润滑介质(油或液);5、污染环境的废弃物处理;6、价格昂贵的砂轮。

无切削方式滚压(采用镜面工具)加工必须有以下先决条件:1、专门的镜面刀具;2、宽敞的工作环境;3、冷却、润滑介质(油或液);4、加工适用范围:内、外圆柱表面,平面、螺纹和齿轮。无法对复杂曲面进行镜面加工。

传统的镜面加工方法,无论是去除材料方式还是无切削方式,都是工件机械加工完成后进行的,且受各种条件限制,延长了模具的加工流程以及加工的周期。随着科技的发展,市场竞争的激烈化,传统的镜面加工方法已经无法满足加工企业提高生产率以及竞争力的要求。

能否在工件机加工阶段就做到镜面的效果呢?

四、 CNC镜面加工的实现

前面已经提到镜面加工的标准是工件的表面粗糙度<0.8um,只要在机加工中做到表面粗糙度<0.8um,就达到镜面加工的目的了。

在文献《切削加工中影响表面粗糙度因素的分析与对策》(苏雯1 , 刘海廷1 , 李雯露2;西安理工大学1;陕西电大2;)中提出通过增加运动机构本身的精度、改善加工材料、合理地选择刀具以及加工用量可以得到更好的表面粗糙度。

随着科技的发展,超精密加工技术、超高速加工技术以及超精密高速加工设备的出现,使得机械加工的精度和表面粗糙度得到进一步的提高,使CNC镜面加工成为可能。

五、 PowerMILL在镜面加工中的应用

PowerMILL是一款安全、高速、高效、智能的多轴CAM编程系统。PowerMILL具有先进的加工策略及先进得法,计算速度极快,能快速生成安全优化的加工刀路;此外,PowerMILL还提供的“点分布”功能,合理地设置点分布不仅可以提高工件的表面光洁度,还可以提高加工效率。

1. 最佳等高

最佳等高方式同样是非常适合高速加工的一种加工方法,POWERMILL系统会自动利用区域分析算法对陡峭和平坦区域分别处理,计算适合等高及适合使用类似3D偏置的区域,如下图:

同时,最佳等高精加工策略可以使用螺旋加工方式,在很少抬刀的情况下生成优化的刀具路径,防止刀具在切削表面留下刀痕,获得更好的表面质量,如下图:

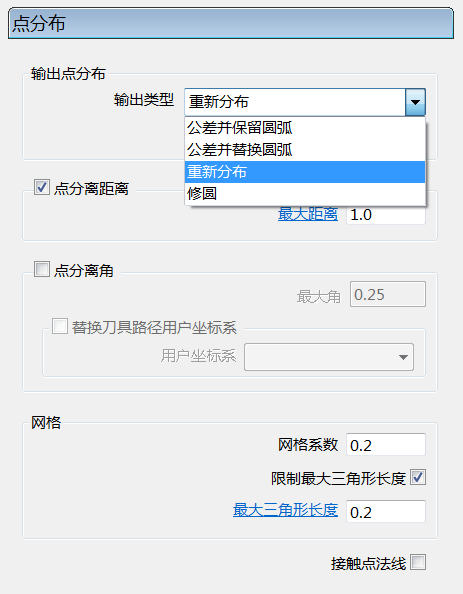

1. PowerMILL “点分布”功能

“点分布”的原理

下面左图是没有使用“点分布”的刀具路径,右图是使用“点分布”的刀具路径:

从上面两个图对比可以明显看出使用了点分布的路径上关键点明显增多并且更加均布。而上图中红色的关键点在刀具路径生成为NC 代码时就是其中的XYZ 关键点,正是因为有了更均布的点,才可以实现匀速加工,加工进给率基本上按照我们设定的 F值在一个很小的范围内波动,这样就可以更高的表面质量和更高的加工效率。如果没有设置合理的“点分布”数值,加工过程中会出现进给率忽快忽慢的变化,从而造成机床的频繁加减速,最后得到的是较差的加工表面和加工速度的较大损失。合理使用“点分布”,最大可以缩短39%的加工时间,同时提高工件的表面加工质量。